2 X LUFT NACH OBEN

Der Original-Skalenzeiger hat zwei Bereiche, die verbessert werden können. Einer davon ist das Vermeiden von Ablesefehlern – man nennt es die „Parallaxenfehler“.

Er entsteht dann, wenn der Ablesende nicht genau senkrecht auf den Zeiger und die Skala blickt (siehe Bild). Je größer der Abstand zwischen Zeiger und Skala ist, umso größer können die Ablesefehler sein.

Andreas 06, CC BY-SA 3.0, via Wikimedia Commons

Beim Original-Skalenzeiger beträgt der Abstand zwischen Ablesestrich / Zeiger und Skala ca. 5mm. Auf der Oberseite des Schauglases (ca. 3mm höher) befindet sich ein zweiter Ablesestrich. Peilt man die Skala über beide Striche / Zeiger an, verbessert sich die Ablesegenauigkeit.

Jetzt verwende ich ein zylindrische Lupe, deren plane Unterseite / deren Zeiger nur ca. 1mm über der Skala „schwebt“. Das verringert die Fehlerquote um ca. 80%. Deshalb scheint es bis jetzt auch nicht notwendig zu sein, bei der Lupe die konvexe Oberseite mit einem Ablesestrich zu versehen. Der Abstand zwischen den beiden Zeigern wäre dann ca. 17mm. Mal sehen …

Der zweite Bereich betrifft die Ablesbarkeit der Skala. Hier fand ich es schade, dass nur „Fensterglas“ verbaut wurde, obwohl in den Original-Explosionszeichnungen von HAMMER eine Linse eingezeichnet und benannt wird. Also musste ich die Linse selber bauen …

ZIEMLICH AUFWÄNDIG

Das geeignetste Material für eine Linse, mit dem ich in meiner Werkstatt etwas anfangen konnte, war Acrylglas. Das gibt es in extrahierter und in gegossener Form. Letzteres hat eine noch höhere Transparenz und weniger innere Spannungen – als ideal für eine optische Linse.

Sphärische Linsen kamen nicht in Betracht – die hätte ich mit meinen Mitteln nicht schleifen können. Deshalb kam nur eine radiale Linse infrage. Radiale Linsen sind auch gekrümmt, aber nicht „rundrum“ wie die sphärischen, sondern nur auf einer Ebene. Damit vergrößern sie genau genommen nicht, sie dehnen – aber eine „“gedehnte“ Skala, die dadurch genauer abzulesen war, war ja das, was ich wollte.

Also berechnete ich eine passende radiale Linse. Und bevor Du mich jetzt für ein Mathe-Genie hältst: Ich hatte einige intensive Gespräche mit ChatGPT … 😉

Die Umsetzung gestaltete sich dann ziemlich herausfordernd. Wie komme ich vom rohen Block zur einbaufertigen Linse?

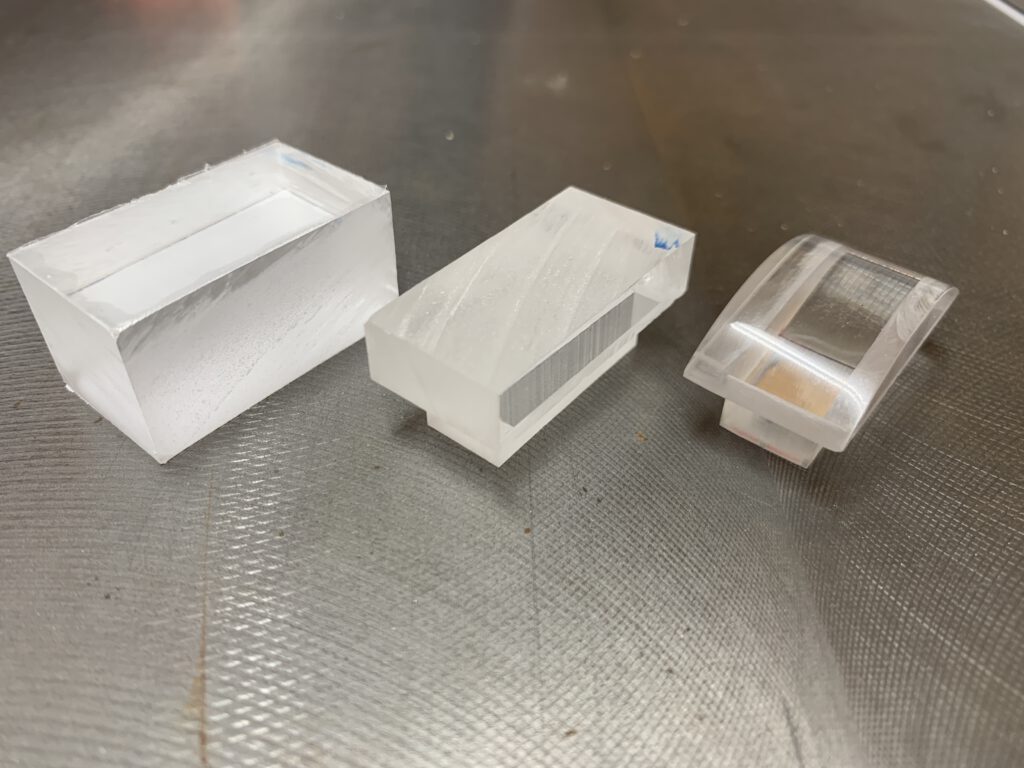

Den Acryl-Block habe ich mit der Kappsäge abgelängt. Der „Schleifrohling“ (mittleres Objekt) entstand dann an meinem Frästisch.

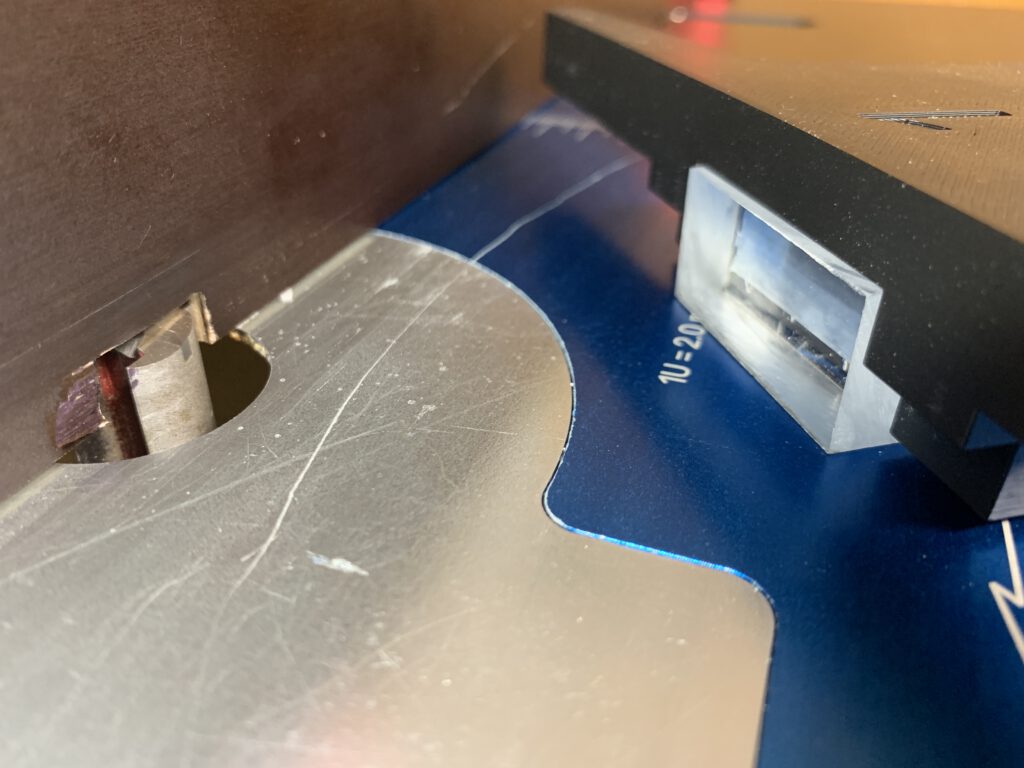

Der wirklich präzise Fräsanschlag von HARVEY hat mir dabei sehr geholfen, da Höhe und Breite der notwendigen Falze nur Toleranzen im 1/10mm-Bereich erlaubten. Ganz wichtig war auch, die beiden vorhandenen Anschlagbacken rechts und links des Fräsers durch eine durchgehende Version zu ersetzen.

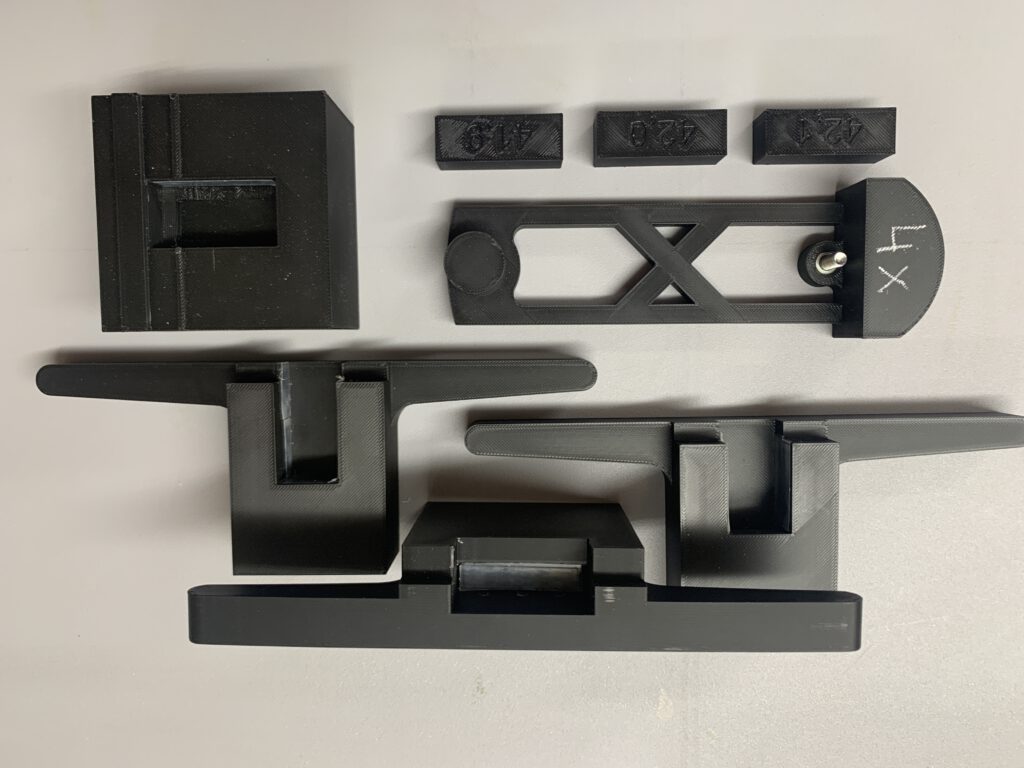

Da der Linsenrohling nur ein Maß von 20 x 35 x 17mm hatte, brauchte ich für die Bearbeitung am Frästisch noch Vorrichtungen, mit denen ich den kleinen Rohling gefahrlos am Fräskopf vorbeiführen konnte.

Da der Rohling bei jedem Fräsgang seine Form veränderte, waren leider vier verschiedene Vorrichtungen notwendig, um ihn zuverlässig im jeweiligen Zustand zu fixieren. Das nächste Bild zeigt die meisten Vorrichtungen / Jigs, die ich mir ich für diesen Zweck entworfen und gedruckt habe.

Im nächsten Bild siehst Du links den Fräskopf und die Anschlagbacke, die nur eine kleine Öffnung für den Fräskopf freigibt – rechts den Linsenrohling in der ersten Vorrichtung. Die Verlängerungen links und rechts der Vorrichtung dienen dazu, das Werkstück und die Halterung beim Vorschub zu stabilisieren. So kann nichts verkanten.

DAS ECKIGE MUSS RUND WERDEN

Jetzt sollte der Rohling zur Linse werden. Zunächst habe ich mir nach den Daten von ChatGPT eine Schleifvorrichtung gebaut, in die der Rohling gesteckt werden konnte. Auf einem Brett habe ich dann in passendem Abstand zum Rand eine RAMPA-Muffe eingedreht und einen passenden Stift als Drehachse eingeschraubt. Das Brett habe ich mit Zwingen am Schleiftisch des Bandschleifers fixiert.

Danach konnte ich den konvexen Teil der Linse anschleifen.

Der Rest ist schnell erzählt: beide Seiten der Linse (plan und konvex) habe ich dann nass „hochgeschliffen“ bis 2000 Grit. Auf dem Polierbock wurde der Linse dann die „letzte Klarheit“ verpasst.

Für den Ablesestrich bzw. die Ablesestriche wurde die Linse dann in eine dafür gedruckte Aufnahme gelegt und „geritzt“.

[…] Hier erfährst Du mehr über den Bau der Linse für den neuen Skalenzeiger […]